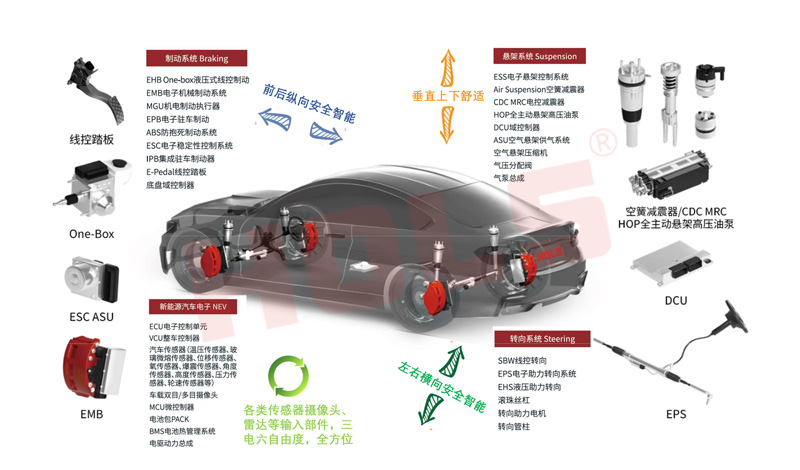

凯发k8ag旗舰厅深耕自动化生产领域十余年,拥有丰富的智能底盘线控制动、线控转向、空气悬架及域控制器案例经验,和利时在汽车智能底盘产线所涵盖的产品包括:制动踏板、ehb电子液压制动系统(one-box,two box)、emb电子机械制动系统、空簧减震器、主动减振器、cdc电磁阀、ess电子悬架控制系统、线控转向系统等前沿产品。

和利时拥有六自由度技术,在线控制动纵向安全方面,和利时可以提供线控踏板、以one box为代表的ehb电子液压制动系统,以及前沿的emb电子机械制动系统,这些产品正陆续投入产线生产。以线控踏板为例,自动化程度较高,是底盘制动和启动后的关键部件。该产线项目我们已成功交付并批量生产,装配过程包括模拟器概念装配、踏板装配、轴承安装以及制动传感器和功能测试等。

在垂直舒适性方向,典型产品包括空气弹簧总装、热门的电控减振器、cdc电磁阀、asu悬架供气单元系统以及悬架高压油泵产品线。

在横向操控安全智能方面,和利时提供sbw eps电动助力转向系统、转向管柱及滚珠丝杠类产品线。

案例——ehb(电子液压制动)one box线控制动自动化产线

以和利时已量产且技术前沿的one box产线为例,深入介绍和利时技术优势。

one box产品线装配主要包括:

1. 核心的液压阀块部件的装配,包括钢球、皮碗密封圈、电磁阀、压力传感器、导向套和制动活塞等装配;

2. ecu控制单元的装配

3. 无刷电机及电机位置编码器的装配;

4. 输入杆和制动推杆活塞的装配

5. 油壶装配

产线的核心工艺介绍:

和利时主打阀块装配和总装,包括输入部件的装配。先是钢球的高速压装,以及电磁阀、压力传感器的装配和清洁,确保洁净度等级。密封圈的装配是行业关注的重点。此外,还有制动主缸、模拟器和泄漏测试、功能测试等工艺和站位的集成。我们的产线节拍快,兼容多种产品生产。

钢球压装工艺。和利时通过同步送料和压装,确保钢球快速准确地压入阀块孔中。技术亮点在于节拍快、同步联动性好,以及在压装过程中的吸尘和洁净度控制,以满足安全件的高等级要求。 针对客户常遇到的钢球数量错误或批次间差异导致的泄漏和洁净度问题,和利时也配套提供了针对性的凯发k8ag旗舰厅的解决方案,包括不同批次阀块、钢球规格自动切换匹配等。

电磁阀的装配工艺。一个阀块通常包含多个电磁阀,我们采用压装和铆压一体的凯发k8ag旗舰厅的解决方案,根据产品设计选择配合方式。和利时苏州总部设有产品实验室,可提供样件打样服务,根据需求配合冬季测试制作小批量样件。

异型密封圈装配工艺。为防止皮碗划伤和确保顺滑性,我们在装配前对内孔进行喷油雾处理,并使用盖子防止油污扩散。通过机构将皮碗拉斜、变小后放入内孔再撑开。和利时提供多种凯发k8ag旗舰厅的解决方案,包括垂直方向伺服轴的斜拉机构和机器人柔性沿内孔壁装配等。同时,还可以进行皮碗划伤和扭曲的检测,以解决行业痛点。

电机装配工艺。通过四个螺钉拧紧,并安装位置编码器。为保证电机不产生假扭矩,我们使用多把枪同时拧紧电机。

ecu控制单元的装配工艺。我们拥有成熟的拧紧工艺,并在总装线前完成ecu的装配,包括选择焊、aoi检测和pcb板鱼眼pin压装等技术难点。 制动杆输入端子线的装配,涉及活塞、推杆组件及角度测试行程测试等。要求推杆在脚踩制动时复位,且角度偏摆在3度以内,以保证机械传动效率和安全性能。特别的是,有些客户将皮碗集成到推杆上,提高了产品的集成化程度,增加了装配的复杂性。

emb和mgu产线案例产品工艺的理解和痛点分析

emb和mgu产线是市面上的研发热门,和利时愿意分享产品工艺及行业痛点。

mgu产品涉及齿轮传动涂油脂装配、齿轮导向销压装、惰轮及电机齿轮的装配和太阳轮、行星齿轮啮合等工艺。

和利时可以提供无刷电机的装配拧紧、中壳和上壳之间pcba的烧录、选择焊及螺钉拧紧等工序。选择焊后进行aoi检测以确保焊接质量,并最终进行标定、泄漏测试及电机的扭矩、电流和信号对标等测试。由于产品属于安全件,pcba上料后进入洁净车间生产,并由我们和利时的非标测试事业部进行功能测试。 全自动啮合成功率这一痛点问题,我们将从智能制造端出发,向客户提供针对性的建议,指出齿轮系统中存在的优化空间,以期帮助客户提升产线的整体设备效率。

线控悬架智能产品线

关于汽车纵向悬架领域,除终端产品空气弹簧外,还涵盖主动减振器及当前市场上热门的主动减震器和cdc电磁阀,以及悬架高压油泵的应用。产线的技术亮点在于,空气弹簧通过精确控制油压,实现了阀门开度100%的测量。这一过程通过公式计算,如根据0.3毫米的阀门关闭行程自动测算出y值,并据此安装阀片,确保阀门开度的精准度。除此之外,和利时还运用了常规的o型圈装配及特殊的薄垫片磁力分张器分离堆叠装配技术。

减振器活塞杆的核心组件包括薄垫片和润滑油膜,通过人工上料与全自动装配相结合的方式完成。堆叠装配过程中,我们根据各公司提供的弹簧弹性系数k值,精确测量垫片的厚度。 垫片装配由直线电机驱动,根据前道工序测得的阀门值,将垫片安装至预定深度并拧紧。此直线电机的精度达到微米级,装配公差控制在±0.015毫米以内,技术要求极高。和利时为了提升效率,采用薄垫片快速分离与装配技术,并在装配后一次性测量8-20片垫片的直径与厚度,以降低设备成本。

在阀门方面,涉及阀座、主阀、基础阀等多个部件。阀片用于保证油压稳定,同时实现自动振动升降装配。通电后,电磁阀铁芯在电流控制下进行上下移动,进而精确的控制阀门开度。特殊线圈装配完成后,上方装有非360度旋铆的线圈盖板,并进行了功能测试和应用测试。

转向系统方面,和利时装配工艺涵盖了从转向管柱到转向器以及转向电机、转向传感器等部件的装配。以eps转向器项目为例,我们对比了dpeps与reps的装配难度,特别是滚珠丝杠子线的装配。

在转向性能测试中,我们尤其关注省力性和灵敏精准性以及滚珠丝杠的推拉力测试。通过调整压力块并测量推拉力,扭矩,确保转向操作省力、灵敏。此外,丝杠的精度也直接影响转向时的间隙感和反馈效果。

和利时在汽车输入端的相关技术包括压力传感器、轮速传感器、位移传感器、高度传感器等的装配技术。

传感器在汽车自动驾驶及底盘智能化方面发挥着重要作用,为智能底盘执行机构提供智能高效的信息输入和监控。如陶瓷电容传感器、mems芯片传感器、玻璃微熔传感器、泄漏测试、点胶固化以及高低温或高低压性能测试等。和利时具备mes追溯、智能工厂集成及生产看板等能力,测试团队专业且经验丰富,期望能与行业同仁交流合作,共同加速推动中国汽车产业发展。

以上关于和利时在智能底盘产品线的技术案例及行业痛点解决方法,与业内人士分享探讨,和利时提供智能底盘产品智能产线,欢迎垂询。